基于人工智能技術(shù)的產(chǎn)品異音檢測(cè)

2019-01-15 09:10:26

次

一、項(xiàng)目背景

某知名家電生產(chǎn)企業(yè)高度重視將機(jī)聯(lián)網(wǎng)����、大數(shù)據(jù)、人工智能等技術(shù)應(yīng)用至工廠的實(shí)際業(yè)務(wù)中����,全面推進(jìn)企業(yè)由“制造”向“智造”的轉(zhuǎn)型升級(jí)。

該企業(yè)所打造的智能互聯(lián)工廠��,目前已實(shí)現(xiàn)各生產(chǎn)環(huán)節(jié)的自動(dòng)化���、有序化和數(shù)字化��。企業(yè)某廠區(qū)生產(chǎn)線部署有國(guó)內(nèi)唯一的分貝檢測(cè)設(shè)備�����,通過(guò)對(duì)生產(chǎn)的產(chǎn)品逐件進(jìn)行噪音分貝人工檢測(cè)����,評(píng)判產(chǎn)品是否合格�,并將評(píng)判結(jié)果人工錄入至生產(chǎn)線MES系統(tǒng)。

二�、問(wèn)題與挑戰(zhàn)

1.當(dāng)產(chǎn)品測(cè)試噪音分貝大于標(biāo)準(zhǔn)設(shè)定分貝值時(shí)����,分貝檢測(cè)設(shè)備可將其判斷為不合格�,但此設(shè)備無(wú)法識(shí)別產(chǎn)品運(yùn)行中的異音,如摩擦音�、共振音、口哨音等���。

2.快節(jié)拍��、高強(qiáng)度的產(chǎn)品裝配流水線工作使得生產(chǎn)線檢測(cè)工人聽取噪音時(shí)間過(guò)長(zhǎng)�,易產(chǎn)生疲勞和誤判��,導(dǎo)致不合格品流至下線�����,影響生產(chǎn)線整體檢驗(yàn)的可靠性�。

3.現(xiàn)有分貝檢測(cè)系統(tǒng)基于一次性診斷與判別,過(guò)程音頻未采集�����,設(shè)備噪音故障類型未記錄��,產(chǎn)品質(zhì)量原因無(wú)法追溯�。

4.實(shí)時(shí)運(yùn)行的生產(chǎn)線、相關(guān)設(shè)備�、隔音室等機(jī)械噪音干擾,對(duì)如何獲取高質(zhì)量的產(chǎn)品運(yùn)行音頻是挑戰(zhàn)�����,需開發(fā)相應(yīng)的音頻降噪技術(shù)�。

5.新開發(fā)的噪音智能識(shí)別系統(tǒng)如何實(shí)現(xiàn)與現(xiàn)有的分貝檢測(cè)系統(tǒng)、MES�、RFID編碼系統(tǒng)等的無(wú)縫集成,且達(dá)到隔音室���、生產(chǎn)線的智能控制����,是面臨的挑戰(zhàn)�����。

三����、解決方案

基于客戶現(xiàn)有工業(yè)互聯(lián)網(wǎng)平臺(tái)�����,結(jié)合平臺(tái)軟件及硬件資源��,開發(fā)產(chǎn)品噪音大數(shù)據(jù)智能檢測(cè)系統(tǒng)��,有效解決人工檢測(cè)無(wú)法準(zhǔn)確���、可靠識(shí)別異音的痛點(diǎn)。解決方案包括非結(jié)構(gòu)化音頻數(shù)據(jù)實(shí)時(shí)采集與存儲(chǔ)����、分析建模與智能識(shí)別、結(jié)果輸出與可視化展現(xiàn)三大部分��,核心過(guò)程如下:

階段1:模型搭建

針對(duì)生產(chǎn)線采集的大量歷史檢測(cè)音頻���,利用端點(diǎn)檢測(cè)技術(shù)對(duì)產(chǎn)品運(yùn)轉(zhuǎn)過(guò)程中起��、停機(jī)階段的音頻區(qū)段進(jìn)行智能切割�����,利用數(shù)字濾波技術(shù)自動(dòng)對(duì)音頻進(jìn)行降噪����。

通過(guò)特征自動(dòng)提取與樣本標(biāo)定�����,利用機(jī)器學(xué)習(xí)技術(shù)構(gòu)建智能分類模型�,模擬人工判斷行為。

階段2:參數(shù)調(diào)優(yōu)

智能分類模型需通過(guò)大量音頻數(shù)據(jù)進(jìn)行模型訓(xùn)練與優(yōu)化�,并驗(yàn)證其準(zhǔn)確性。算法專家利用歷史音頻對(duì)模型進(jìn)行驗(yàn)證與參數(shù)調(diào)優(yōu)���,通過(guò)不斷擴(kuò)充訓(xùn)練樣本及模型自學(xué)習(xí)���,確保識(shí)別準(zhǔn)確率滿足生產(chǎn)線質(zhì)檢精度要求。

階段3:上線實(shí)施

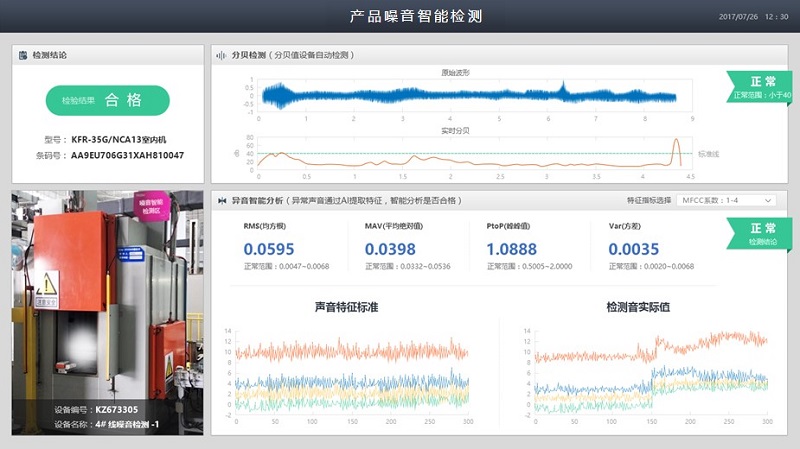

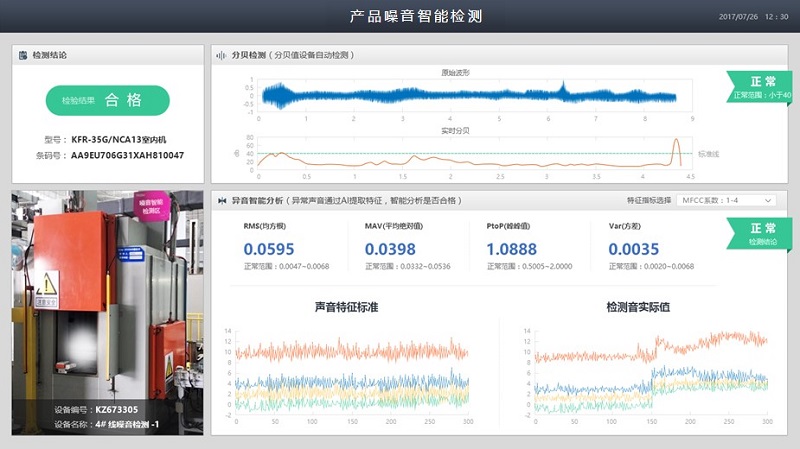

構(gòu)建音頻采集系統(tǒng)�����,實(shí)現(xiàn)產(chǎn)品分貝檢測(cè)產(chǎn)線對(duì)音頻的實(shí)時(shí)同步采集與型號(hào)關(guān)聯(lián)����。智能識(shí)別模型自動(dòng)完成音頻文件的接入、特征提取��、智能判別等工作,輸出對(duì)應(yīng)產(chǎn)品條碼號(hào)的實(shí)時(shí)判別結(jié)果�,對(duì)異音自動(dòng)報(bào)警,并針對(duì)識(shí)別結(jié)果對(duì)產(chǎn)品異音原因進(jìn)行智能分類����,輔助返修排故。系統(tǒng)將智能檢驗(yàn)結(jié)果實(shí)時(shí)反饋至企業(yè)工業(yè)互聯(lián)網(wǎng)平臺(tái)���,支持產(chǎn)線質(zhì)量問(wèn)題統(tǒng)計(jì)與分析�����。

系統(tǒng)實(shí)際運(yùn)行效果

四��、項(xiàng)目成果

1.全面實(shí)現(xiàn)質(zhì)檢產(chǎn)線“機(jī)器換人”���,6條產(chǎn)線解放質(zhì)檢人員約20位,節(jié)省人力成本約200萬(wàn)元����。

2.實(shí)現(xiàn)了檢測(cè)系統(tǒng)整體的智能化,減少誤判次數(shù)��、檢驗(yàn)可靠性提升約30%。

3.為企業(yè)其他分廠生產(chǎn)線部署產(chǎn)品異音檢測(cè)智能識(shí)別系統(tǒng)積累了豐富經(jīng)驗(yàn)���,為行業(yè)內(nèi)其他企業(yè)生產(chǎn)線智能化改造與轉(zhuǎn)型升級(jí)做出了示范�����。

五、適用行業(yè)

1.空調(diào)��、油煙機(jī)��、洗衣機(jī)���、冰箱等白色家電生產(chǎn)線產(chǎn)品異音智能檢測(cè)�。

2.小型馬達(dá)���、電機(jī)等設(shè)備生產(chǎn)線產(chǎn)品異音智能檢測(cè)���,對(duì)產(chǎn)品進(jìn)行質(zhì)量評(píng)判。

Tempo大數(shù)據(jù)分析平臺(tái)

Tempo大數(shù)據(jù)分析平臺(tái) Tempo商業(yè)智能平臺(tái)

Tempo商業(yè)智能平臺(tái) Tempo人工智能平臺(tái)

Tempo人工智能平臺(tái) Tempo數(shù)據(jù)工廠平臺(tái)

Tempo數(shù)據(jù)工廠平臺(tái) Tempo數(shù)據(jù)治理平臺(tái)

Tempo數(shù)據(jù)治理平臺(tái) Tempo主數(shù)據(jù)管理平臺(tái)

Tempo主數(shù)據(jù)管理平臺(tái)