離散制造企業(yè)智能生產(chǎn)管控解決方案

2018-11-02 10:37:52

次

一、項目背景

中國航發(fā)某廠是以研制生產(chǎn)輕型航空動力���、航空機械傳動系統(tǒng)等產(chǎn)品為主的航空制造企業(yè)���。一方面,該廠承擔著上百個型號項目的研制和批產(chǎn)任務���,生產(chǎn)瓶頸不斷增加�;另一方面,企業(yè)生產(chǎn)相關的業(yè)務系統(tǒng)陸續(xù)投入運行后����,每天產(chǎn)生海量生產(chǎn)數(shù)據(jù)���,但企業(yè)生產(chǎn)管控仍采用傳統(tǒng)的管控模式,依靠人力生產(chǎn)調(diào)度指揮����,生產(chǎn)管理人員無法迅速獲得有價值的信息支撐決策。

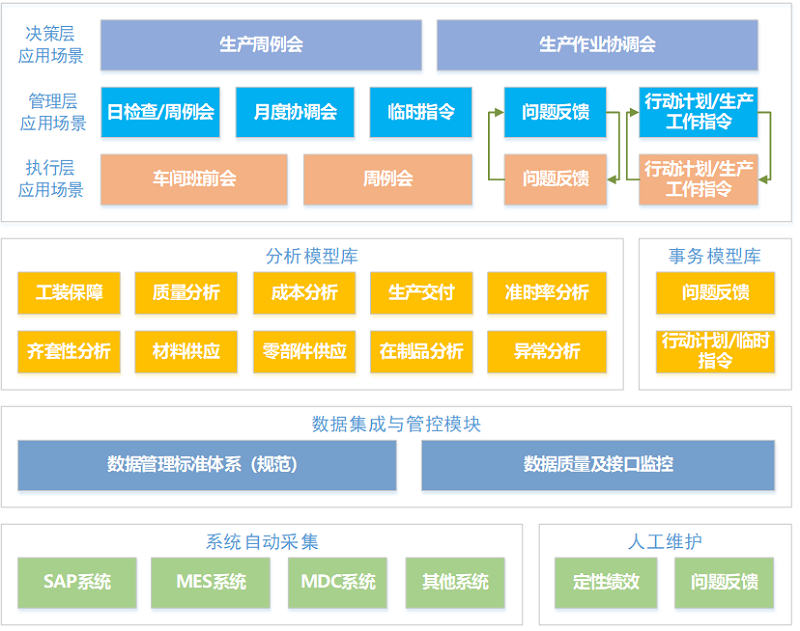

因此��,該廠亟需借助信息化和數(shù)理統(tǒng)計方法助力公司的生產(chǎn)決策和控制�。生產(chǎn)管控平臺可以實現(xiàn)生產(chǎn)信息的縱向貫通和橫向整合,實現(xiàn)從生產(chǎn)準備到交付以及產(chǎn)品維修等全流程業(yè)務管控����,在管控力度上將從生產(chǎn)指揮部門向車間、班組延伸�����,實現(xiàn)生產(chǎn)管控的分級精細化管控���。

二��、問題與挑戰(zhàn)

- 國內(nèi)經(jīng)濟進入新常態(tài)之后���,離散制造業(yè)面臨著諸多問題���,如生產(chǎn)成本高�����、產(chǎn)品研發(fā)周期縮短����、柔性化生產(chǎn)要求提高等。

- 企業(yè)生產(chǎn)相關的業(yè)務系統(tǒng)投入運行后���,每天產(chǎn)生海量數(shù)據(jù)�����,但生產(chǎn)作業(yè)會等會議材料依靠手工統(tǒng)計���,管理人員無法快速找到有價值的信息。

- 企業(yè)投入運行的業(yè)務系統(tǒng)(如:ERP�、MES等)只實現(xiàn)了所轄業(yè)務域的生產(chǎn)管理,但對生產(chǎn)狀況展示的維度不全面、分析不徹底����。

- 生產(chǎn)異常處理、作業(yè)會督辦執(zhí)行等采用線下方式�,執(zhí)行效率低、執(zhí)行過程不透明����,對執(zhí)行的現(xiàn)狀和整體狀況缺少即時統(tǒng)計和分析。

- 生產(chǎn)管理信息化需求響應周期較長����,生產(chǎn)管理人員深度數(shù)據(jù)分析只能等待信息化人員或廠商提供支撐,缺少自主性�。

三、解決方案

“數(shù)字孿生實現(xiàn)生產(chǎn)數(shù)字化����,并超越自動化和集成,開展預測性分析”����,基于實時生產(chǎn)和庫存數(shù)據(jù)的先進計劃和排產(chǎn),盡可能節(jié)省成本�,提高精確性�����;分析可優(yōu)化庫存��,并自動提醒補充庫存等�。

生產(chǎn)計劃分類分級管理

- 從需求源頭將批產(chǎn)�����、科研���、修排、備件等需求來源進行分類管理���,制訂不同的需求類型���,利用訂單溯源,明確每張訂單的服務對象��,實現(xiàn)計劃的可追溯性����。

- 建立產(chǎn)品關鍵路徑分析模型,識別BOM中的計劃瓶頸,重點進行管控����。

以訂單為基礎的生產(chǎn)能力管理和訂單進程監(jiān)控

- 生產(chǎn)管控平臺通過監(jiān)控訂單狀態(tài)的變化跟蹤訂單執(zhí)行過程,實現(xiàn)訂單全流程跟蹤管理和端到端的業(yè)務流程整合����。

- 生產(chǎn)管控平臺通過訂單執(zhí)行情況,評估各生產(chǎn)單位未來的訂單承接能力和設備負載能力并結合歷史數(shù)據(jù)��,預估任務完成情況�����。

- 生產(chǎn)控制部門通過訂單整體情況對生產(chǎn)進行監(jiān)控�,通過訂單的微觀異常進行生產(chǎn)干預。

異常管理的分類化和期量化

- 生產(chǎn)計劃異常主要是對生產(chǎn)計劃執(zhí)行情況的異??刂萍疤幚怼?/span>

- 生產(chǎn)控制異常主要是對生產(chǎn)控制過程中出現(xiàn)的設備���、技術�、質(zhì)量和人員等異常的反饋��。

- 訂單異常主要是生產(chǎn)訂單和計劃訂單的過量生產(chǎn)�����、延期投入及到期未產(chǎn)出等情況的處理流程。

- 生產(chǎn)成本告警主要針對當前生產(chǎn)的流通率及存貨積壓情況���,制訂各類型發(fā)動機的成本告警機制���。

四、項目成果

“系統(tǒng)自上線后獲得了我公司各級領導��,特別是中國航發(fā)集團領導的高度認可和支持�����。該系統(tǒng)已成為我公司對外交流的窗口�����,受到行業(yè)兄弟單位的關注和好評�。”—生產(chǎn)管理部部長

五���、相關案例

中國航發(fā)某廠生產(chǎn)管控項目

中國航發(fā)某廠智能車間項目

中國航發(fā)某廠車間管控項目

中船重工某廠生產(chǎn)管控項目

Tempo大數(shù)據(jù)分析平臺

Tempo大數(shù)據(jù)分析平臺 Tempo商業(yè)智能平臺

Tempo商業(yè)智能平臺 Tempo人工智能平臺

Tempo人工智能平臺 Tempo數(shù)據(jù)工廠平臺

Tempo數(shù)據(jù)工廠平臺 Tempo數(shù)據(jù)治理平臺

Tempo數(shù)據(jù)治理平臺 Tempo主數(shù)據(jù)管理平臺

Tempo主數(shù)據(jù)管理平臺